解决方案

产品涉及工业机器人、检测仪器、焊接设备、试验机等领域

专用车底架焊接系统

- 分类:解决方案

- 发布时间:2021-05-19 17:35:37

- 访问量:0

1、系统组成

专用车底架焊接机器人系统主要包括如下设备:时代TIME R6-1400焊接机器人2台,行走桁架1套,焊接电源2套,水冷焊枪2套,送丝机构2套,清枪剪丝机构2套,激光焊缝寻位跟踪系统2套,激光传感器防护装置,参数化编程焊接软件包1套,用户坐标系自校准软件包1套,总线控制系统1套。

2、焊接工件范围

工件名称:方箱自卸车底架,矿用自卸车底架。

工件材料:Q235、Q345、T700、Q460c、510L、NM450等碳钢、高强度钢; 板厚2mm-18mm,主要集中于6mm-14mm。

底架尺寸范围:满足长度5.6-8.6米、宽度2.5-3.6米自卸车底架。

焊接方式:熔化极气体保焊(MAG)。

保护气体:混合气(Ar 80%/ CO2 20%)。

焊接姿式:角焊、立焊。

工件组对精度要求:组对误差≤±20mm;焊缝间隙≤3mm,对于焊缝间隙≥3mm的焊缝需要提前打底或后期修补。

工件的焊缝范围:矩形方格内部角焊缝及外围焊缝,焊缝形式包含断续焊或满焊焊缝。

焊件表面质量:工件表面无油。

3、主要功能

基于激光传感技术的车厢板智能焊接系统,可实现厢板高质量、高效率的焊接。主要包括如下功能:

1、可实现快速参数化编程;

2、可实现免剪丝高可靠性的焊缝激光寻位纠偏功能,效率高,省焊丝;

3、具有防碰撞、示教编程、自动摆动焊接工艺、起始点自动寻位、自动清枪剪丝等功能;

4、具备原始路径再继续和故障自诊断功能;

5、断续焊与满焊自由切换。

4、工艺路线

机器人焊接系统具体操作顺序如下所述:

①人工将事先组对点焊好的底架总成放置于焊接平台上,对底架进行定位及压紧;

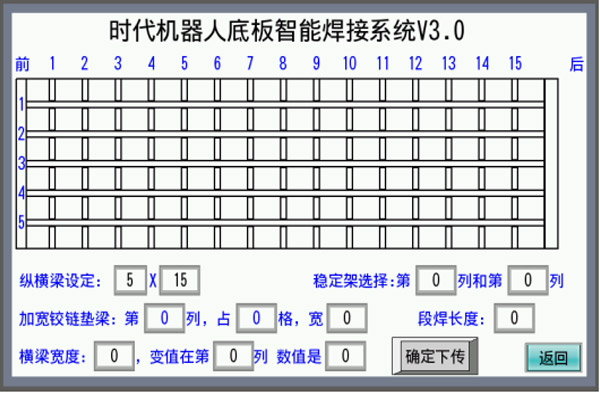

②确认定位夹紧完毕后,在PLC界面上直接输入当前厢板的纵、横列数,稳定架的位置,加宽铰链垫梁的位置及格数,横梁变列位置,段焊长度等信息,确定无误后下传(见下图);

③点击启动按钮,启动机器人,机器人开始进行X和Y方向的运动,进行激光扫描,获取纵横梁宽度、纵横梁间距尺寸、纵横向方格尺寸;

④激光扫描获取的数据结合触摸屏界面上已输入的信息,机器人焊缝寻位系统按照对应的焊接区域开启激光传感器,开始寻位;

⑤通过末端安装的激光传感器寻找焊缝的偏移量并反馈给控制器,控制器自动合成“纠偏数组”;

⑥控制器自动对偏移量进行补偿,并控制机器人到达焊缝位置;

⑦机器人与焊机配合起弧、焊接(在此过程中机器人根据预先设好的焊接工艺自动进行断续焊或满焊的起弧与停弧);

⑧在焊接过程中,若横梁压紧装置与机器人控制系统实时通讯,自动切换压紧位置,防止与机器人发生干涉;

⑨待机器人将底架焊缝焊接完毕后,松开压紧装置,焊接完毕的工件放置于下料区存放;

⑩在底架转移出工作台后,立即将新的底架放置于焊接工作台上进行焊接。

5、工艺路线特点:

1、程序编制简单。仅需要输入几个固定的参数,即可完成程序编制。

2、各行列相关的方格尺寸无需手工输入,完全由机器人自动测量,一是可有效避免人为输入出错造成系统误判的可能,二是不会受工件组对累计误差的影响。

3、采用激光传感器寻位,就像给机器人加上了眼睛,可准确寻找到实际的焊道位置,因此对厢板折弯件的折弯角度及底架厚度变化不敏感,焊接工艺文件在保证焊脚高度的前提下,大多均可通用,更进一步节省编程时间。

4、采用激光传感器寻位,对工件表面的锈迹反应不敏感,若表面具有氧化皮,激光传感器仍可保证寻位精度。

6、激光焊缝寻位跟踪系统及车厢板参数化编程焊接软件包

基于时代自主机器人控制器研发的参数化离线编程软件包,配合具有免剪丝、高可靠性的激光寻位纠偏技术,结合机器人底层算法的优化,与焊接工艺的结合,突破了车厢板行业多品种小批量自动化焊接的难题,成为国内车厢板行业领先的机器人焊接系统。

激光焊缝寻位跟踪系统及车厢板参数化离线编程焊接软件包主要有以下优势:

1、快速简洁的参数化离线编程

软件操作界面

基于时代自主控制器研发的参数化离线编程软件已升级到3.0版本,操作便捷性、实用性和自动化程度有了质的提升,一款软件连接多台不同用途的设备,一个界面完成多组参数的远程调用。

界面简洁,操作方便,仅需在软件界面中输入对应的关键参数,即可完成对一种新车厢板焊接程序的编辑。

本软件将工件结构参数和焊接工艺参数分别模块化,便于操作者管理使用,针对不同的焊接需求,仅需调用即可。

本套软件已积累有数量可观的模块化的车厢板焊接工艺参数和结构参数,这些参数可以供操作者直接使用。

本套软件内部设计逻辑性强,流程清晰,稳定性和可靠性高。

2.矩形框焊接工艺模块

在软件操作界面中,有工艺参数模块选项,焊机特性设置即可在本模块显示界面中完成。

实现焊接参数的模块化,便于焊接参数的集中设置管理,相同的工艺参数直接调用即可,省去同一种工艺文件的重复性编辑。

实现焊接参数的远程调用,增加操作的便捷性。

工艺参数模块显示界面

3、激光焊缝寻位系统

寻位系统采用激光跟踪器,可实现非接触快速准确寻位。激光器标定配有专门的功能模块,标定过程及精度验证可快速实现。

标定精度验证,只需要移动机器人远离焊缝,“读偏差”功能识别出的偏移量与实际移动量作对比,便可完成精度验证。具有一定操作基础的人员,整个验证过程1-2分钟内便可完成。整个标定过程3-5分钟内便可完成。

寻位与焊接完全分开,通过激光寻位,首先完成对整个车厢板偏移情况的寻位,将偏移数据存入指定数组,而后直接调用焊接程序,一次性的焊完整个车厢板,整个过程飞溅极少,只需在焊接结束后清一次枪,中间无需任何停留与其他操作,提高焊接效率。

4、综合性能优异的激光传感器

1)具有寻位和跟踪功能,即满足高效定位又适合过程矫正。

2)检测精度达到0.1mm,适用于各种电弧焊接寻位和跟踪要求。

3)体积精巧,有较好的抗震和防飞溅设计,激光头满足IP65等级。

4)有效排除焊接烟尘及强光干扰等,使得产品能够适应恶劣的视觉环境。

5)检测周期短,超高的响应速度能够满足6m/min的检测、跟踪速度要求。

6)实现焊接路径的智能规划。

7)无接触寻位,避免频繁剪丝的现象出现。

8)对表面锈迹反应不敏感,工件若有较严重锈迹,激光仍可保证寻位精度;

9)激光可直接寻找焊道位置,折弯件的折弯误差对其没有丝毫影响。

扫二维码用手机看