解决方案

产品涉及工业机器人、检测仪器、焊接设备、试验机等领域

专用车合箱焊接系统

- 分类:解决方案

- 发布时间:2021-05-19 17:40:16

- 访问量:0

1、系统组成

专用车合箱焊接机器人系统主要包括如下设备:时代TIME R6-1400焊接机器人2台,弧焊软件包2套,桁架行走机构2套,焊接电源2套(含电源、水箱、送丝机构和线缆等),水冷焊枪2套,防碰撞传感器2套,清枪剪丝机构2套,激光焊缝寻位跟踪系统2套,激光传感器防护装置2套,参数化编程焊接软件包1套,用户坐标系自校准软件包1套,电气控制系统1套。

两套桁架行走机构共包括X轴行走机构2套、Y向横梁2套、Z轴行走机构2套、立柱6件、爬梯2件、踏台2套、围栏2套和支架等。

2、焊接工件范围

工件名称:车厢;

工件材料:Q235、Q345、T700、Q460c、510L、NM450等碳钢、高强度钢;

板厚:厚度为2mm-18mm,主要集中于6mm-14mm。

焊缝:左右各两条,中间一条;垂直焊缝 2条。

焊接方式:熔化极气体保焊(MAG);

保护气体:混合气(Ar 80%/ CO2 20%);

工件组对精度要求:组对误差≤±10mm;焊缝间隙≤3mm,对于焊缝间隙≥3mm的焊缝需要提前打底或后期修补;

车厢就位初始误差:≤±200mm

焊件表面质量:工件表面无油。

3、主要功能

基于激光传感技术的车厢智能焊接系统,可实现车厢高质量、高效率的焊接。主要包括如下功能:

1、可实现免剪丝高可靠性的焊缝激光寻位纠偏功能,效率高,省焊丝;

2、具有防碰撞、示教编程、自动摆动焊接工艺、起始点自动寻位、自动清枪剪丝等功能;

3、具备原始路径再继续和故障自诊断功能;

4、断续焊与满焊自由切换。

4、工艺路线

机器人焊接系统具体操作顺序如下所述:

①人工将事先组对点焊好的车厢总成送至本焊接工位,以到位检测传感器为基准,推车厢到位时,会激发报警装置发出声响,使用车挡将小车限位;

②编制焊接程序(结构相同而长度不同的车箱,在开发界面上直接输入长度,控制器在已有焊接程序的基础上,即可自动生成焊接程序);

③按下启动按钮,两机器人调取已规划好的“焊接路径程序”;

④首先机器人通过喷嘴接触传感找寻到车厢的初始位置;

⑤机器人焊缝寻位跟踪系统依次寻位并判断倾角和各焊缝起始点位置;

⑥通过末端安装的激光传感器寻找到起始点的偏移量并反馈给控制器;

⑦控制器自动对偏移量进行补偿,并控制机器人到达焊缝起始点位置;

⑧机器人与焊机配合起弧、焊接,同时激光器自动开启,实现焊道的实时跟踪,确保长直焊缝的焊道准确性;

⑨机器人将车厢焊缝焊接完毕,待机器人返回至待机状态后,将已焊接完毕车厢送至下一工序,并将新车厢送至本工位进行焊接。

5、工艺路线特点:

1、程序编制简单。结构相同而长度不同的车箱,在开发界面上直接输入长度,控制器在已有焊接程序的基础上,即可自动生成焊接程序;

2、同时采用激光传感器寻位及跟踪功能,就像给机器人加上了眼睛,可准确寻找到实际的焊道位置,并在焊接过程中实施跟踪纠偏。

3、采用激光传感器寻位,对工件表面的锈迹反应不敏感,若表面具有氧化皮,激光传感器仍可保证寻位精度。

6、激光焊缝寻位跟踪系统

基于时代自主机器人控制器研发的激光焊缝寻位跟踪系统,配合具有免剪丝、高可靠性的激光寻位纠偏技术,结合机器人底层算法的优化,与焊接工艺的结合,突破了车厢板行业自动化焊接的难题,成为国内车厢板行业领先的机器人焊接系统。

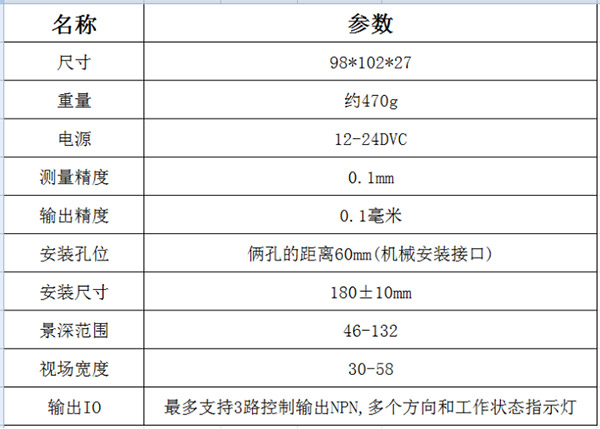

激光焊缝寻位跟踪系统的主要特点:

1)具有寻位和跟踪功能,即满足高效定位又适合过程矫正。

2)检测精度达到0.1mm,适用于各种电弧焊接寻位和跟踪要求。

3)体积精巧,有较好的抗震和防飞溅设计,激光头满足IP65等级。

4)有效排除焊接烟尘及强光干扰等,使得产品能够适应恶劣的视觉环境。

5)检测周期短,超高的响应速度能够满足6m/min的检测、跟踪速度要求。

6)实现焊接路径的智能规划。

7)无接触寻位,避免频繁剪丝的现象出现。

8)对表面锈迹反应不敏感,工件若有较严重锈迹,激光仍可保证寻位精度;

9)激光可直接寻找焊道位置,折弯件的折弯误差对其没有丝毫影响。

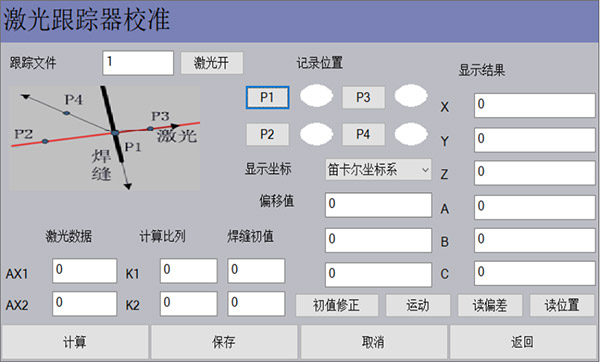

2、激光寻位跟踪系统的标定

起始点寻位及实施跟踪系统采用激光跟踪器,可实现非接触快速准确寻位。激光器标定配有专门的功能模块,标定过程及精度验证可快速实现。

标定精度验证,只需要移动机器人远离焊缝,“读偏差”功能识别出的偏移量与实际移动量作对比,便可完成精度验证。具有一定操作基础的人员,整个验证过程1-2分钟内便可完成。整个标定过程3-5分钟内便可完成。

寻位与焊接完全分开,通过激光寻位,首先完成对整个车厢板偏移情况的寻位,将偏移数据存入指定数组,而后直接调用焊接程序,一次性的焊完整个车厢板,整个过程飞溅极少,只需在焊接结束后清一次枪,中间无需任何停留与其他操作,提高焊接效率。

扫二维码用手机看